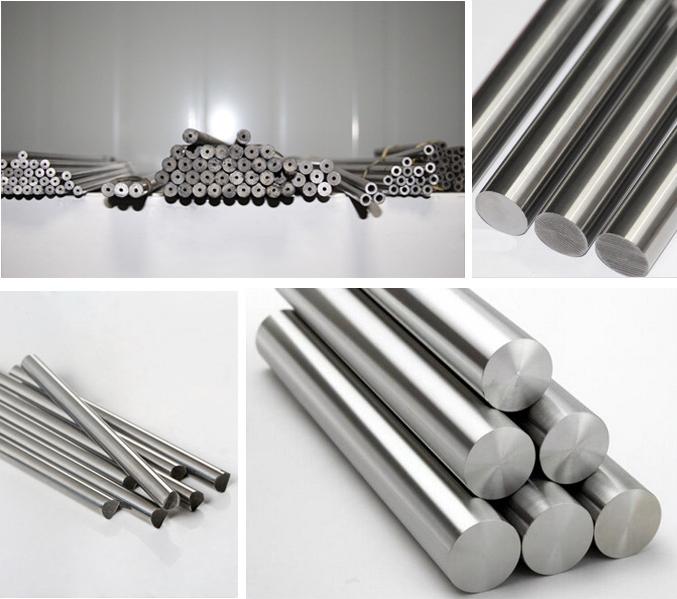

டங்ஸ்டன் கார்பைடு தடி டங்ஸ்டன் கார்பைடு சுற்று பட்டி, இது டங்ஸ்டன் ஸ்டீல் பார் என்றும் அழைக்கப்படுகிறது, சொல்ல எளிதானது, டங்ஸ்டன் ஸ்டீல் ரவுண்ட் பார் அல்லது டங்ஸ்டன் கார்பைடு சுற்று பட்டி. டங்ஸ்டன் கார்பைடு என்பது தூள் உலோகம் மற்றும் பயனற்ற உலோக கலவைகள் (கடின கட்டம்) மற்றும் பிணைக்கப்பட்ட உலோகங்கள் (பைண்டர் கட்டம்) ஆகியவற்றால் ஆன ஒரு கலப்பு பொருள் ஆகும்.

டங்ஸ்டன் கார்பைடு சுற்று பார்கள் உற்பத்திக்கு இரண்டு உருவாக்கும் முறைகள் உள்ளன: ஒன்று எக்ஸ்ட்ரூஷன், மற்றும் வெளியேற்றமானது நீண்ட கம்பிகளை உருவாக்க பொருத்தமான வழியாகும். வெளியேற்றும் செயல்பாட்டின் போது பயனரால் விரும்பிய எந்த நீளத்திற்கும் இது துண்டிக்கப்படலாம். இருப்பினும், ஒட்டுமொத்த நீளம் 350 மி.மீ. மற்றொன்று சுருக்க மோல்டிங் ஆகும், இது குறுகிய பார் பங்குகளை உருவாக்க பொருத்தமான வழியாகும். பெயர் குறிப்பிடுவது போல, சிமென்ட் கார்பைடு தூள் ஒரு அச்சு மூலம் வடிவத்தில் அழுத்தப்படுகிறது.

சிமென்ட் கார்பைடு அதிக கடினத்தன்மை, உடைகள் எதிர்ப்பு, நல்ல வலிமை மற்றும் கடினத்தன்மை, வெப்ப எதிர்ப்பு, அரிப்பு எதிர்ப்பு, குறிப்பாக அதன் உயர் கடினத்தன்மை மற்றும் உடைகள் எதிர்ப்பு போன்ற சிறந்த பண்புகளைக் கொண்டுள்ளது, இது அடிப்படையில் 500 ° C வெப்பநிலையில் கூட மாறாமல் உள்ளது, இன்னும் 1000 ° C வெப்பநிலையில் அதிக கடினத்தன்மை உள்ளது. டங்ஸ்டன் கார்பைடு கருவிப் பொருட்களாக பரவலாகப் பயன்படுத்தப்படுகிறது, அதாவது டர்னிங் கருவிகள், அரைக்கும் வெட்டிகள், பிளானர் வெட்டிகள், பயிற்சிகள், சலிப்பான வெட்டிகள் போன்றவை, வார்ப்பிரும்பு, இரும்பு அல்லாத உலோகங்கள், பிளாஸ்டிக், ரசாயன இழைகள், கிராஃபைட், கிராஃபைட், கண்ணாடி, கல் மற்றும் சாதாரணமான எஃகு, ஈரமான எஃகு, க்யூரின்ட் எஃகுகள், க்ரைண்ட்லெஸ் எஃகு, க்ரைனட் எஃகு, க்ரோயின்ட் எஃகு ஆகியவற்றை வெட்டலாம் Z-mixer, granulator ---), அழுத்துதல் (பக்க அழுத்தம் ஹைட்ராலிக் பிரஸ் அல்லது எக்ஸ்ட்ரூடருடன்), --- சின்டெரிங் (சிதைவு உலை, ஒருங்கிணைந்த உலை அல்லது இடுப்பு குறைந்த அழுத்த உலை).

மூலப்பொருட்கள் ஈரமான அரைத்தல், உலர்த்துதல், பசை ஊக்கமருந்து, பின்னர் மோல்டிங் அல்லது வெளியேற்றத்திற்குப் பிறகு உலர்த்துதல் மற்றும் மன அழுத்தத்தைக் குறைத்தல், இறுதியாக இறுதி அலாய் காலியாக உருவாகின்றன.

ரவுண்ட் பார் எக்ஸ்ட்ரூஷன் உற்பத்தியின் தீமை என்னவென்றால், உற்பத்தி சுழற்சி நீளமானது. 3 மிமீ கீழே சிறிய விட்டம் கொண்ட சுற்று கம்பிகளை அழுத்தி, இரண்டு முனைகளையும் உடைப்பது ஒரு குறிப்பிட்ட அளவு பொருளை வீணாக்கும். கார்பைடு சிறிய விட்டம் சுற்று பட்டியின் நீளம் நீண்டது, வெற்று நேர்மை. நிச்சயமாக, பின்னர் கட்டத்தில் உருளை அரைப்பதன் மூலம் நேர்மை மற்றும் வட்டமான சிக்கல்களை மேம்படுத்தலாம்.

மற்றொன்று சுருக்க மோல்டிங், இது குறுகிய பார் பங்கு தயாரிக்கப்படும் வழி. பெயர் குறிப்பிடுவது போல, சிமென்ட் செய்யப்பட்ட கார்பைடு தூளை வடிவத்தில் அழுத்தும் அச்சு தான். இந்த கார்பைடு பார் உருவாக்கும் முறையின் நன்மை என்னவென்றால், அதை ஒரு பாஸில் உருவாக்கி ஸ்கிராப்பைக் குறைக்கிறது. கம்பி வெட்டும் செயல்முறையை எளிதாக்குங்கள் மற்றும் வெளியேற்ற முறையின் உலர்ந்த பொருள் சுழற்சியை அகற்றவும். மேலே சுருக்கப்பட்ட நேரம் வாடிக்கையாளர்களை 7-10 நாட்கள் சேமிக்க முடியும்.

கண்டிப்பாகச் சொல்வதானால், ஐசோஸ்டேடிக் அழுத்தும் சுருக்க மோல்டிங்கிற்கும் சொந்தமானது. பெரிய மற்றும் நீண்ட டங்ஸ்டன் கார்பைடு சுற்று பார்களின் உற்பத்திக்கு ஐசோஸ்டேடிக் அழுத்துதல் சிறந்த உருவாக்கும் முறையாகும். மேல் மற்றும் கீழ் பிஸ்டன் முத்திரைகள் வழியாக, அழுத்தம் பம்ப் உயர் அழுத்த சிலிண்டருக்கும் அழுத்தப்பட்ட ரப்பருக்கும் இடையில் திரவ ஊடகத்தை செலுத்துகிறது, மேலும் அழுத்தம் அழுத்தப்பட்ட ரப்பர் வழியாக பரவும் சிமென்ட் கார்பைடு தூள் உருவாக அழுத்தும்.

இடுகை நேரம்: ஜனவரி -24-2024